首先,特别感谢代表企业对数据的贡献,为了保护企业秘密,使用的数据高于企业实际数据。

就在欧盟委员会表决通过1688页的CBAM最终版碳排放默认值,这份文件给中国铝产品的默认值见表1,不仅远超中国企业的实际排放水平,甚至高于印度、俄罗斯等。这种“量身定制”的高标准,与其说是“碳关税”,不如说是披着环保外衣的贸易保护主义。

一、数据展示

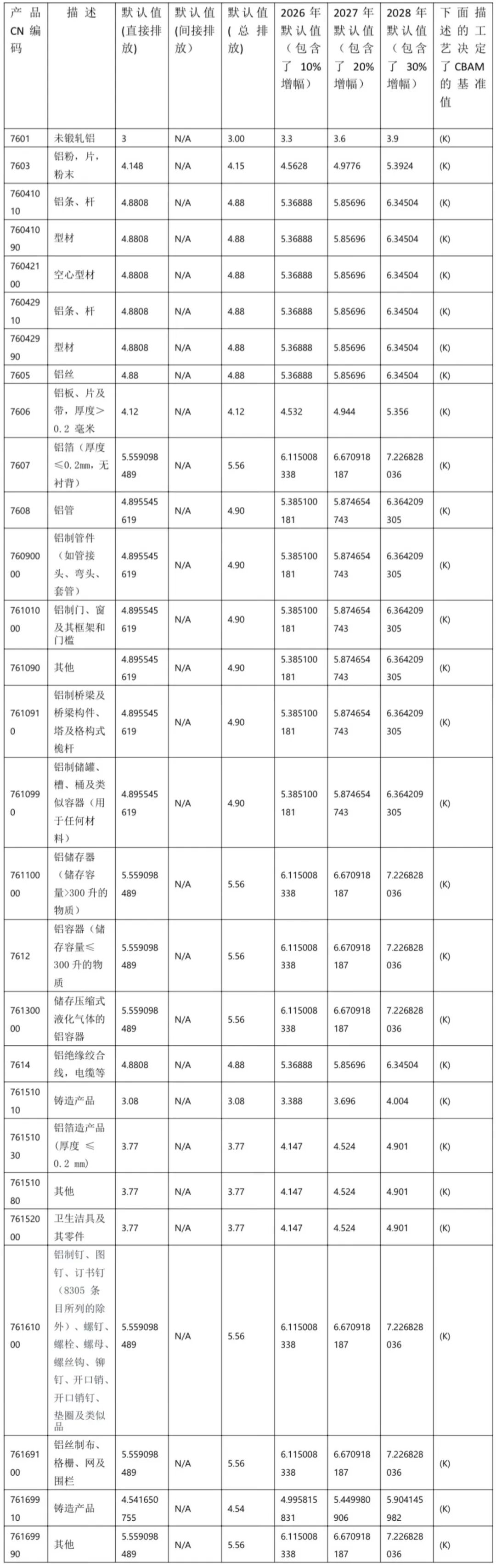

表1 中国铝产品的默认值,来自吴必轩,清华天工智库中心

数据来源:吴必轩:全网独家:中国产品的CBAM默认值

欧盟给出默认值与中国铝产业的实际排放水平严重脱节。以出口欧盟的高端铝加工品为例:

电解铝环节:国内企业通过技术升级,已经几乎可以实现零阳极效应,阳极净耗也在逐年降低,吨铝电解环节直接排放全国平均值为1.57碳市场扩围在即,电解铝2024年度排放无履约成本(部分企业甚至低于1.3吨);

熔铸环节:中国头部企业早已普及天然气直燃加热技术,吨铝熔铸天然气消耗对应直接碳排放不会超过2吨;

精深加工环节:只有热处理环节会消耗天然气;

全流程合计:按照CBAM规则,我们计算一下铝加工产品中能耗最高的三种产品的直接排放是多少,这三种产品并不一定出口至欧盟,但是是铝加工产品在CBAM规则边界内直接排放值的天花板。

1、航空航天用7050铝合金厚板(CN编码7606)

这类厚板用于飞机机身、机翼承力结构,需经过“大规格铸锭熔铸→均匀化退火→热轧→固溶热处理”等工序,是铝加工中天然气消耗最高的品类之一:

电解铝环节:直接排放使用全国平均水平1.57吨二氧化碳当量,包含阳极效应和阳极净耗产生的排放。

熔铸环节:航空板生产过程中天然气消耗量较大,且主要集中于熔铸阶段。该阶段的生产原料为固体高纯铝,无法直接采用电解铝铝水进行生产,原因是电解铝铝水的纯度未达到航空板的生产标准,此阶段在熔铸环节的天然气消耗量约为 400 立方米。(行业最高值,普通产品仅80立方米左右);

均匀化退火:为消除铸锭内部偏析,需在520℃保温12小时,天然气消耗60立方米/吨;

热轧前加热:坯料需加热至480~500℃,天然气消耗40立方米/吨。

直接排放计算(按照CBAM规则)

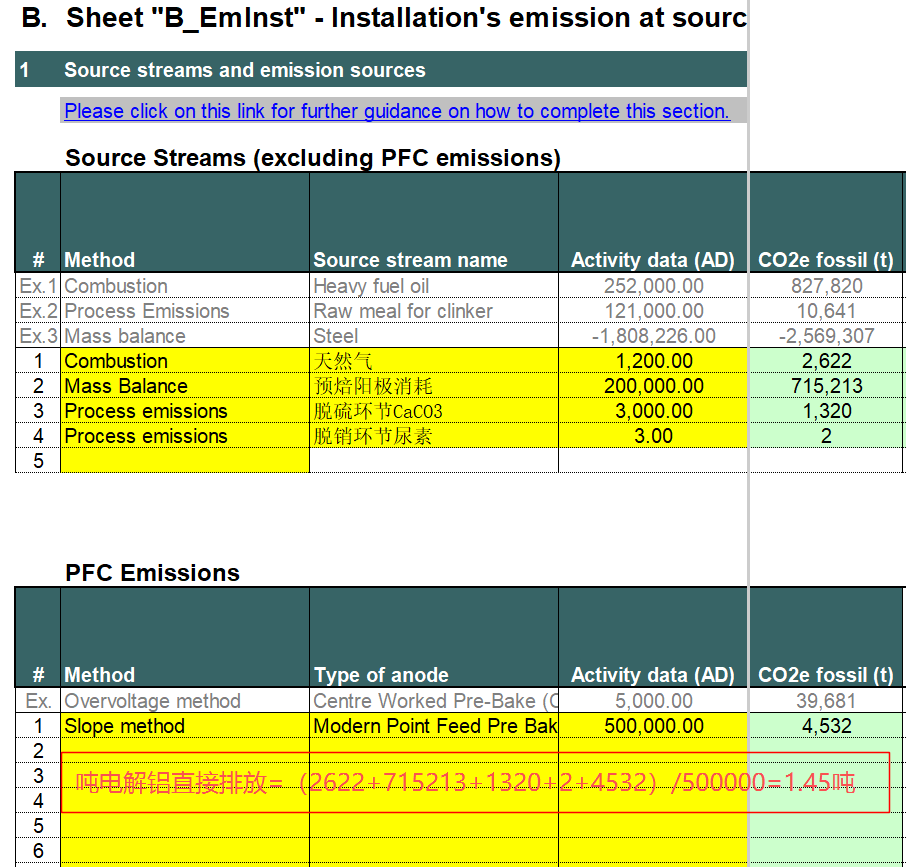

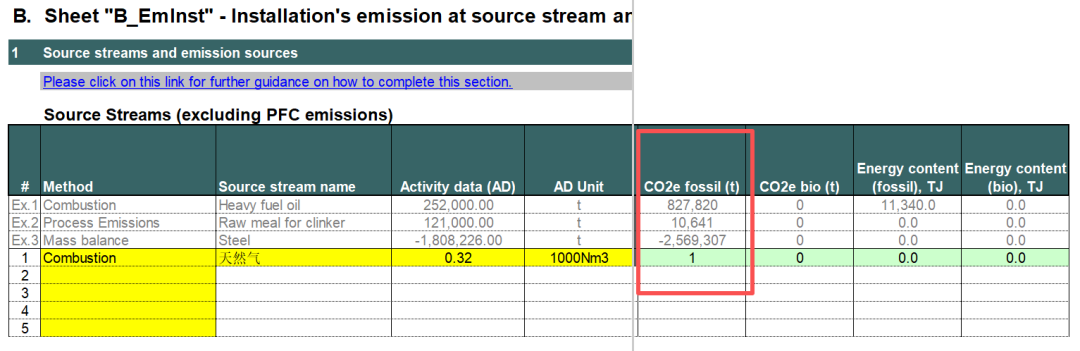

电解环节:吨铝直接排放全国平均值为1.57吨二氧化碳当量,笔者咨询企业实际值为1.45,具体填表细节见图1;

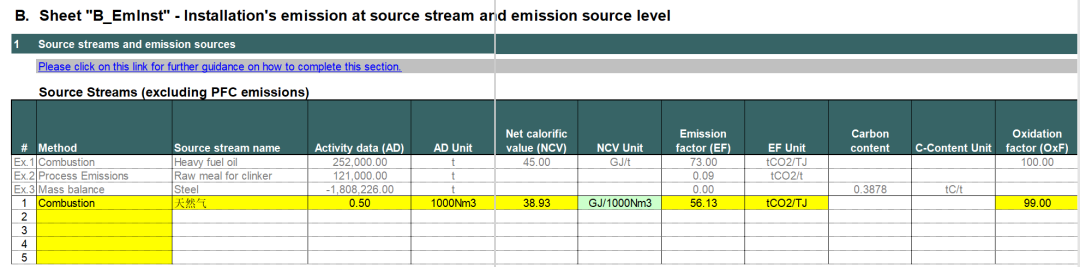

熔铸及加工环节总耗气量=400+60+40=500立方米/吨,将该值填入CBAM表中,得到500立方米天然气对应的碳排放为1.08吨,具体填表细节见图2;

因此根据CBAM规则,中国该类产品的单位产品碳排放天花板为:电解环节的1.57吨+熔铸加工环节的1吨≈2.57吨。

图1 电解环节直接排放活动数据和直接排放结果

图2 熔铸及加工环节直接排放活动数据和直接排放结果

而对应CN编码7606的欧盟“最终版默认值”为4.12,是中国实际排放的1.6倍!

2、轨道交通6005A大型铝型材(CN编码7604)

这类型材单根长度超20米、截面复杂(含中空腔体),需“大截面铸锭熔铸→模具预热→挤压成型→在线淬火”,天然气主要消耗在熔铸和模具加热:

电解铝环节:直接排放使用全国平均水平1.57吨二氧化碳当量,包含阳极效应和阳极净耗产生的排放。

熔铸环节:异形截面铸锭(宽600mm×高300mm),铝液加热至720℃,天然气消耗240立方米/吨;

模具预热及在线淬火辅助加热:挤压模具需加热至450~500℃,部分企业采用天然气烧嘴补充加热,消耗40立方米/吨。

直接排放计算(按照CBAM规则)

电解环节:吨铝直接排放为1.57吨二氧化碳当量。

熔铸及加工环节:总耗气量=240+40=280立方米/吨,将该值填入CBAM表中,得到280立方米天然气对应的碳排放为0.61吨。

因此根据CBAM规则,中国该类产品的单位产品碳排放天花板为:电解环节的1.57吨+熔铸加工环节的0.61吨≈2.18吨。

对应CN编码7604的欧盟“最终版默认值”为4.8808吨CO₂/吨,是中国实际排放的2.2倍!

3、电子铝箔(CN编码7607)

该产品为铝箔里面最高端的,能耗最高(天然气单耗最高)的产品。

这种铝箔用的是偏析高纯铝锭,偏析高纯铝锭的原材料是电解铝的原铝液,电解铝液直接供应到偏析工序先进行偏析,偏析过程的天然气单耗是120-140m³/t,偏析成精铝锭后供应到铝箔板锭铸造工序,铸造工序的天然气单耗在50-60m³/t,铸造的成品板锭再进行压延和退火工序,退火工序的天然气单耗在30-40m³/t。

直接排放计算(按照CBAM规则)

电解环节:吨铝直接排放为1.57吨二氧化碳当量

熔铸及加工环节:总耗气量最大=140+60+40=240立方米/吨,将该值填入CBAM表中,得到240立方米天然气对应的碳排放为0.5吨。

因此根据CBAM规则,中国该类产品的碳排放天花板为电解环节的1.57吨+熔铸加工环节的0.5吨≈2.07吨。

对应CN编码7607的欧盟“最终版默认值”为5.559吨CO₂eq/吨,是中国实际排放的2.7倍!

上述三种产品已是中国铝加工行业天然气消耗的“天花板”,即便按极端工况(最高耗气量、最低能效)计算,CBAM要求边界内铝产品的直接排放也不会超2.5吨。

实际上出口欧盟的产品,在熔铸环节的能耗仅为上述产品的70%左右。

二、双重标准昭然若揭:为何唯独针对中国?

更令人费解的是,欧盟也公开了印度、俄罗斯等国家的铝产品默认值,也给出了本土企业的实际排放数据,但根据行业调研,偏偏中国——这个在铝产业绿色转型中投入超千亿元、吨铝能耗全球最低、建成全球最完整低碳产业链的国家,在众多国家中的铝产品碳排放默认值是最高的。

三、欧盟真能承受“断供”风险?

中国是全球最大的原铝和铝加工品出口国,尤其在高端铝合金材料领域,中国企业的技术和成本优势短期内无人能及。

如果欧盟执意按“虚构的默认值”征收碳关税,结果只会是:

欧洲下游企业买单:汽车、光伏、建筑等依赖中国铝材料的行业,将面临原材料成本暴涨,削弱终端产品竞争力;

全球供应链紊乱:印度、俄罗斯等替代供应商的产能和质量根本无法填补缺口,欧盟可能陷入“高价买差货”的困境。

写在最后

中国铝产业始终秉持开放共赢理念参与全球竞争,同时自觉肩负起低碳转型的时代责任,然而我们坚决反对任何给中国铝产业贴 “高碳排放” 标签的行为。

我们倡议行业内企业积极主动应对欧盟碳边境调节机制相关规则:面临不合理的默认排放值设定,也应坚持优先选择以实际生产排放数据完成申报。

对于对欧出口的中国铝企,我们建议在管理层面全面推进上游供应商碳排放数据追溯,以真实数据完成申报;通过权威的低碳评价与认证体系,搭建标准化的供应链追溯链条,并做好全流程证据保全,为合规通关筑牢基础。

在技术实操层面,企业可通过提高再生铝使用比例,切实降低生产环节直接碳排放。需再次向行业明确的是,CBAM 目前不要求申报间接排放数据,也不针对间接排放征收费用,各企业在开展 CBAM 应对工作时,可将工作重心聚焦于直接排放指标的梳理与申报。

针对供应链追溯存在障碍(如上游主体信息不明、数据获取受阻)或数据填报存在实操困难的企业,可随时与我中心取得联系,我中心将为其提供针对性技术支持与指导。